09.12.2021

Destillationsmöglichkeiten im Chemielabor

Haron Sekkai , Ingenieurbüro Haron Sekkai

Ein Standardverfahren zum Trennen von Flüssigkeiten aus einem Flüssigkeitsgemisch stellt das Destillieren dar. Hierbei wird die physikalische Tatsache genutzt, dass unterschiedliche Flüssigkeiten unterschiedliche Siedepunkte haben bzw. haben können. Um eine bestimmte Flüssigkeit von einem Flüssigkeitsgemisch abzutrennen, muss also zuerst das Flüssigkeitsgemisch in einem Gefäß aufgeheizt und zum Sieden gebracht werden.

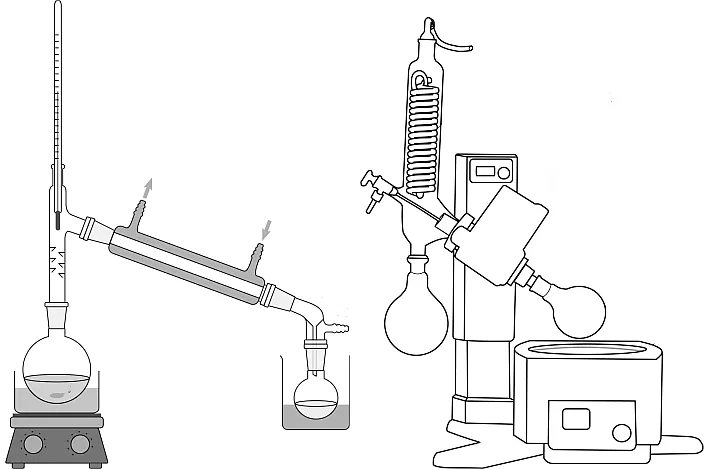

Der gasförmige Dampf der zu trennenden Flüssigkeit steigt auf und kann dann z.B. an einer Kältefalle zum Kondensieren gebracht und dort in einem Kolben aufgefangen werden (siehe Abbildung 1). Die Restflüssigkeit bzw. das Restflüssigkeitsgemisch bleibt als Destillationssumpf im Ursprungsgefäß zurück.

In der Praxis erfolgt eine Destillation unter anderem mit Rotationsverdampfern, wie in Abbildung 2 dargestellt. Ein Rotationsverdampfer verfügt neben dem Heizbad mit dem Heizbadgefäß meist auch über einen Glaskühler, der als Kältefalle dient und der direkt mit dem Kolben im Heizbad verbunden ist. Der Vorteil eines solchen Aufbaus liegt darin, dass er sehr kompakt und kostengünstig ist.

Abb.1 (links): Aufbau einer einfachen Destillationsapparatur mit Heizplatte, Kühler und Auffangbehältnis (Wikipedia [CC0])

Abb.2. (rechts): Aufbau eines Rotationsverdampfers mit Glaskühler (Wikipedia [CC BY SA])

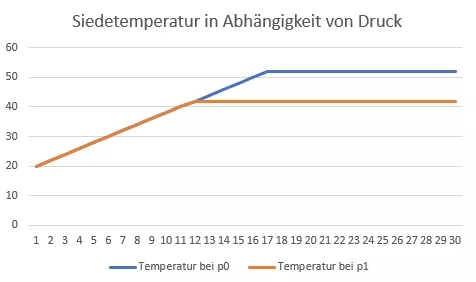

Die Grafik in Abbildung 3 zeigt die Siedetemperatur in Abhängigkeit vom Druck. Durch Reduzierung des Drucks in der Apparatur kann das Sieden, und somit auch die Kondensation der zu trennenden Flüssigkeit, bei tieferen Temperaturen stattfinden. In der Praxis werden Rotationsverdampfer deshalb gerne mit einer Vakuumpumpe und einem Chiller (der die Kältefalle versorgt) kombiniert.

Abb.3: Siedetemperatur T in Abhängigkeit vom Druck p

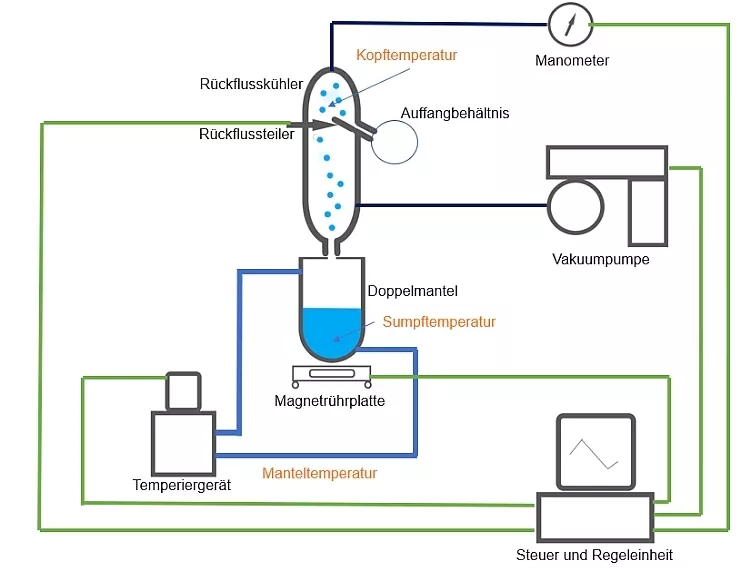

Abb.4: Aufbau einer Destillationsapparatur mit mehreren Komponenten

Das Flüssigkeitsgemisch befindet sich im Doppelmantel-Kern, in dem nach der Destillation auch der Sumpf zurückbleibt. Für eine gute Durchmischung wird eine Magnetrührplatte mit Magnetrührer genutzt. Nähert man sich während der Destillation nun der Siedetemperatur der abzutrennenden Flüssigkeit, steigt der Dampf auf und kann im Rückflusskühler mit Hilfe eines Rückflussteilers im Auffangbehältnis aufgefangen werden. Im Prinzip also genau das, was auch mit Heizbad und Kältefalle erreicht werden kann. Durch den Rückflussteiler wird ein definierter Anteil an Destillat in den Prozess zurückgeführt, wodurch die Produkttrennungseffizienz gesteigert wird. Je mehr Rückfluss zur Verfügung steht, desto effizienter erfolgt die Trennung der niedriger siedenden von den höher siedenden Komponenten des Flüssigkeitsgemisches.

Wie schon erwähnt können beim Verfahren mit Temperiergerät und Rückflusskühler mit Rückflussteiler, die Manteltemperatur und die Sumpftemperatur exakt vorgegeben und geregelt werden. Zudem kann mit Hilfe des Rückflussteilers am Siedepunkt ein Verhältnis eingestellt werden, bei der die zu trennende Flüssigkeit in das Auffangbehältnis geführt wird. Nicht transportierte Flüssigkeit, die am Kühlwendel kondensiert, tropft dabei wieder zurück in den Reaktorkern (Sumpf).

Der weiter entwickelte Aufbau bietet neben der exakten Temperaturregelung des Flüssigkeitsgemisches weitere Vorteile, auf die hier im Einzelnen eingegangen wird.

Vorteil 1: Mittels Vakuumpumpe können im Vergleich zur einfachen Destillation ohne Vakuumpumpe tiefere Siedepunkte der einzelnen, zu trennenden, Flüssigkeiten angefahren werden, da die Siedetemperatur bei geringerem Druck niedriger liegt, als bei normalem Umgebungsdruck.

Vorteil 2: Mittels Rückflussteiler kann direkt Einfluss auf die Entnahmemenge und Entnahmegeschwindigkeit des Destillats genommen werden. Das spart Zeit und Ressourcen. Zudem kann mit wenigen Handgriffen ein neues Auffangbehältnis montiert werden und z.B. eine weitere Destillation bei einer höheren Temperatur stattfinden. Somit lassen sich schnell verschiedene Flüssigkeiten trennen. Speziell bei der Rückgewinnung von Lösemitteln kann dies von großem Vorteil sein.

Durch die Möglichkeit der Ansteuerung der einzelnen Komponenten (Temperiergerät, Magnetrührplatte, Rückflussteiler, Vakuumpumpe und Druckmanometer) via Schnittstellen, lässt sich die Destillation automatisieren und weitere Vorteile ergeben sich.

Vorteil 3: Bei einer einfachen Destillation wird via Heizpilz oder Heizplatte die Energie relativ ungeregelt in das Gefäß gegeben. Bei heutigen Heizplatten kann zwar ein Sollwert digital eingestellt werden, jedoch kommt es zu großen Temperaturdifferenzen zwischen der Oberflächentemperatur der Heizplatte und der Temperatur des Flüssigkeitsgemisches im Glasgefäß. Diese Temperaturdifferenzen (DeltaT) können mehrere 10K betragen. Da die Heizbäder "nur" heizen können, kann eine Regelung schwer realisiert werden. Abkühlung kann hier nur die Abstrahlung zur Umgebung liefern. Bei den Lösungen mit Temperiergeräten kann dagegen die Oberflächentemperatur des Glasgefäßes exakt geführt und geregelt werden.

Wenn z.B. eine Temperaturrampe im Glasgefäß von 5K (Differenz Manteltemperatur zur Temperatur im Glasgefäß) gewünscht wird, kann dies nur unter Einsatz eines Temperiergerätes, welches heizen und kühlen kann durchgeführt werden. Dadurch lassen sich also die Sumpftemperatur sicher und mit unterschiedlichen Rampen vorgeben. Wenn also z.B. zwei Lösemittel mit Ihren Siedetemperaturen eng beieinander liegen, können diese durch die schonende und sichere Temperaturführung mittels DeltaT-Temperaturführung von Sumpftemperatur zur Manteltemperatur schneller und sicherer getrennt werden.

Durch den Einsatz eines Kopftemperaturfühlers kann der Siedepunkt auch im Rückflusskühler detektiert werden und sowohl für die Destillation, als auch als weiterer Sicherheitssensor genutzt werden. Z.B. kann beim Erreichen einer max. Kopftemperatur, die zuvor über die Software an der Steuer und Regeleinheit festgelegt wird, der Rückflussteiler auf "100 % Entnahme" gesetzt werden.

Ebenso kann auch der Sollwert am Temperiergerät auf einen Sicherheitssollwert gestellt werden: Den exakten Siedepunkt einer zu trennenden Flüssigkeit einzustellen ist nicht so einfach, da, wie in Abbildung 3 dargestellt, durch die Druckreduzierung mittels Vakuumpumpe die Siedetemperatur unterhalb des Tabellenwertes bei Normaldruck liegt.

In der Praxis wird deshalb ein Sollwert am Temperiergerät vorgegeben, der nahe (am besten etwas höher) an der Siedetemperatur der zu trennenden Flüssigkeit liegt. Der Siedepunkt kann mit der in Abbildung 4 skizzierten Anlage direkt angefahren werden.

Die Manteltemperatur führt die Sumpftemperatur im Reaktorgefäß. Beide Temperaturen steigen und werden mittels Laborautomatisierungssystem erfasst. Ebenso wird die Kopftemperatur im Rückflusskühler erfasst. Die Kopftemperatur steigt erst an, wenn der Siedevorgang einsetzt und entsprechend heißer Dampf in den Rückflusskühler gelangt. Dies kann jetzt genutzt werden, um den Sollwert exakt an diese Gegebenheit anzupassen. Sollte die Siedetemperatur zu schnell weiter steigen sorgt jetzt der zuvor am Laborautomatisierungssystem gesetzte Sicherheitssollwert dafür, dass dieser neue Sollwert nicht überschritten wird.

Vorteil 4: Durch die Automatisierung lassen sich weitere, gewünschte Funktionen wie z.B. eine Temperaturrampenvorgabe der Manteltemperatur vorgeben. Hierbei wird eine gegebene Temperatur T1 in einer bestimmten Zeit t auf eine gewünschte Temperatur T2 erhöht. Der Unterschied zur Temperaturrampe mittels DeltaT-Temperaturführung liegt darin, dass bei dieser Rampe keine Regelung der Temperaturdifferenz zwischen Mantel und Sumpf möglich ist.

Vorteil 5: Die Softwaresteuerung ermöglicht neben der Darstellung aller Werte auch deren Aufzeichnung. Online kann der gesamte Vorgang der Destillation(en) auch grafisch am Bildschirm gezeigt werden. Alle Werte, die über die Schnittstellen gesetzt und abgefragt werden können, lassen sich lückenlos darstellen und abspeichern. Die Werte und die sich daraus ergebenden Erkenntnisse lassen sich dann für zukünftige Aufgaben und Tests nutzen.

Fazit

Destillationen können von einfach bis sehr komplex ausfallen. In der Praxis gibt es gute Lösungen, um Destillationen zielgerichtet zu steuern und zu regeln.