07.01.2021

IR-spektroskopische Bestimmung des Harz-/Härter-Verhältnisses von Polyurethan-Beschichtungen

Dr. Bernd Neumann , iLF Magdeburg GmbH

Eine häufige Anwendung Infrarot-(IR)-spektroskopischer Untersuchungen an organischen Beschichtungsstoffen ist die Bestimmung von Bindemittelklassen. Hierbei kann es darum gehen, Verträglichkeitsprobleme bei einer geplanten Überlackierung eines unbekannten Anstrichs zu vermeiden oder die Ursache einer bereits aufgetretenen Unverträglichkeit aufzudecken.

Die Frage nach einer Über- oder Unterdosierung eines Härters in Zwei-Komponenten(2K)-Systemen wird oftmals dann gestellt, wenn es um die Klärung von Schadensfällen geht. Polyurethan(PUR)-Systeme sind in diesem Zusammenhang sogar recht gut geeignet, Dosierfehler nachträglich IR-spek-troskopisch zu ermitteln. Der Grund dafür liegt in einem jeweils für die Lackharz- und die Härter-Komponente unterscheidbaren IR-Signal.

Polyurethane entstehen z.B. durch die Reaktion eines Isocyanat-Härters mit einer Hydroxyl-Komponente wie einem Acrylat mit freien Hydroxylgruppen:

R-N=C=O + HO(R')-C=O → R(H)N-(R')C=O

(Isocyanat) + (OH-modifiziertes Acrylat) → (Polyurethan)

Weist eine Polyurethanbeschichtung eine Überdosierung des Isocyanat-Härters auf, dann wird der resultierende Lackfilm spröder sein als gewünscht. Langfristig kann dies zur Rissbildung bis hin zur Enthaftung der Beschichtung führen. Besonders elastisch belastete Bauteile mit einer übervernetzten PUR-Beschichtung besitzen somit nur einen unzureichenden Korrosionsschutz. Wird zu wenig Härter verwendet, ist die Lösemittelbeständigkeit des Lackfilms mitunter stark herabgesetzt und er kann durch mechanische Beanspruchung in Verbindung mit Reinigungsmitteln oder organischen Lösemitteln angegriffen oder sogar entfernt werden.

Liegt Probenmaterial einer schadhaften Beschichtung in ausreichender Größe vor und sind die verwendeten Lackkomponenten wie Harz und Härter (in frischem Zustand) ebenfalls verfügbar, dann lassen sich Dosierfehler unter Verwendung der IR-Spektroskopie häufig erfolgreich rekonstruieren. Hierzu sind Kalibrationen notwendig, die die Aufnahme von IR-Spektren an Lackfilmen mehrerer, unterschiedlicher Lackharz-zu-Härter-Mischungsverhältnisse erfordern. In [1,2] sind solche Beispiele beschrieben, die auf linearen Kalibrationsmodellen basieren.

Eigene Untersuchungen an einem ebenfalls realen Fallbeispiel haben gezeigt, dass die Anwendung einer nicht-linearen Kalibration besser geeignet ist als die einer linearen. Im Folgenden werden daher zwei nicht-lineare Modelle an einem Beispiel getestet, mit linearen Modellen verglichen und diskutiert.

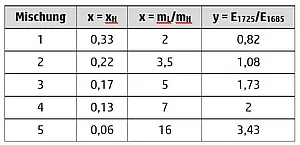

- Tab. 1: Mischungsverhältnisse der fünf gewählten

Kalibrationsmischungen als xH (Massenanteil Härter),

als mL/mH (Massenverhältnis Lackharz-zu-Härter)

und Extinktionsverhältnisse E1725/E1685 der

Signalintensitäten bei 1725 cm-1 und 1685 cm-1

Probenpräparation

Kalibrationsmischungen als xH (Massenanteil Härter),

als mL/mH (Massenverhältnis Lackharz-zu-Härter)

und Extinktionsverhältnisse E1725/E1685 der

Signalintensitäten bei 1725 cm-1 und 1685 cm-1

Ausgehend von den Angaben der technischen Datenblätter des verwendeten Lacksystems wurden fünf unterschiedliche Mischungen von Harz und Härter hergestellt (Tabelle 1), sodass sowohl über- als auch untervernetzte Lackfilme erzeugt wurden. Diese wurden auf Prüfbleche mit einer Nassfilmdicke von ca. 50 µm aufgezogen und für 14 Tage bei (23±2)°C und (50±5)% relativer Feuchte gelagert.

Bei der schadhaften Probe wurde im Messbereich ein Teil der Oberfläche mit einem Skalpell abgeschabt, um eine möglichst ursprüngliche Oberfläche zu erzeugen.

Kalibration und Auswertung

Die Lackfilme wurden mit einem IR-Spektrometer mittels abgeschwächter Totalreflexion (ATR) bei stets gleichem Anpressdruck vermessen. Von jedem Lackfilm wurden Messungen an drei verschiedenen Positionen durchgeführt und die erhaltenen Spektren anschließend gemittelt und ATR-korrigiert.

Ausgewertet wurden die Signalintensitäten in Extinktionseinheiten der Carbonylbande (C=O) des Hydroxylgruppen-haltigen Acrylat-Lackharzes bei einer Wellenzahl von ca. 1725 cm-1 sowie die des Isocyanat-Härters bzw. die des gebildeten Polyurethans bei ca. 1685 cm-1, die eine an Stickstoff gebundene Carbonylbande (N-C=O) darstellt. Da sich beide Carbonylgruppen in ihrer chemischen Umgebung unterscheiden, absorbieren sie auch bei unterschiedlichen Wellenzahlen, was analytisch von großem Vorteil ist.

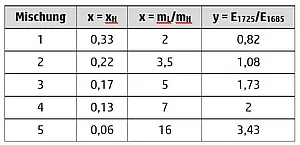

- Abb. 1: IR-Spektren der Kalibrationsmischungen

Kal. 1-5 sowie das einer schadhaften Probe.

Mit abnehmendem Härteranteil nimmt die Intensität bei 1685 cm-1 ab, während die Intensität bei 1725 cm-1 zunimmt. Das IR-Spektrum einer schadhaften Probe ist ebenfalls dargestellt. Aus diesem lässt sich bereits qualitativ ablesen, dass der Härteranteil wegen der schwachen Signalintensität bei 1685 cm-1 nur gering sein kann.

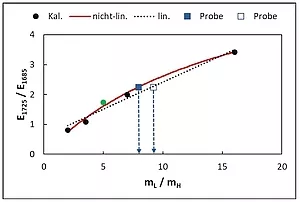

Das Verhältnis von y = E1725/E1685 kann über dem Härteranteil x = xH oder über dem Verhältnis von Lackharzmasse-zu-Härtermasse (x = mL/mH) aufgetragen werden [1,2]. Im vorliegenden Beispiel wurde jedoch kein linearer Verlauf der Kalibrationskurven erhalten (Abbildung 2 und 3). Daher wurden zwei nicht-lineare Modelle aufgestellt, miteinander verglichen und zusätzlich gegen lineare Modelle getestet.

Modell 1: Kalibration über den Härteranteil xH

Die nicht-lineare Kurvenanpassung an die Messdaten der Kalibration erfolgte mit folgender Gleichung:

E1725/E1685 = y = A/(B + xH)

mit

E1725/E1685: Verhältnis der Extinktionswerte bei 1725 cm-1 und 1685 cm-1

A, B: Konstanten

xH = mH/(mH + mL): Masseanteil Härter

mH: Masse Härter; mL: Masse Lack (Harz)

Die Bestimmung der Parameter A und B erfolgte über eine Minimierung der Fehlerquadratsumme (FQS):

FQS = ∑(yi,gemessen - yi,berechnet)2 → min

mit

yi,gemessen: gemessener Wert für das Verhältnis E1725/E1685

yi,berechnet: berechneter Wert für das Verhältnis E1725/E1685

n: Anzahl der Messwerte

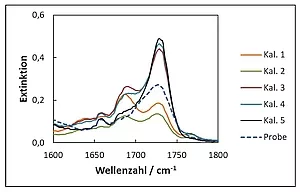

- Abb. 2: Kalibrationsdaten y = E1725/E1685 in Ab-

hängigkeit des Härteranteils x = xH mit nicht

linearer und linearer Anpassung. Das Verhältnis

E1725/E1685 der schadhaften Probe ist jeweils

als blaues Quadrat, das einer idealen Zusammen-

setzung für xH = 0,17 als grüner Punkt markiert.

Bei einem linearen Modell der Form y = A + B xH fällt die Fehlerquadratsumme jedoch mit FQS = 0,64 drastisch höher aus als die von Modell 1. Das nicht-lineare Modell ist daher klar zu bevorzugen. Die Untervernetzung fällt mit xH = 0,13 (Quadrat mit blauem Rahmen in Abbildung 2) geringer aus als diejenige bei Modell 1.

Modell 2: Kalibration über das Lack-zu-Härter-Verhältnis mL/mH

Die nicht-lineare Kurvenanpassung erfolgte mit folgender Gleichung:

E1725/E1685 = y = (A ( mL)/mH)/(B + mL/mH)

mit

E1725/E1685: Verhältnis der Extinktionswerte bei 1725 cm-1 und 1685 cm-1

A, B: Konstanten

mL: Masse des Lacks in g

mH: Masse des Härters in g

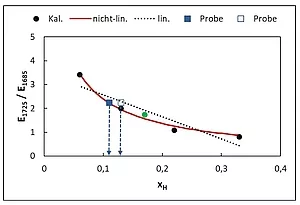

- Abb. 3: Kalibrationsdaten y = E1725/E1685 in Ab-

hängigkeit des Massenverhältnisses x = mL/mH

mit nicht-linearer und linearer Anpassung. Das

Verhältnis E1725/E1685 der schadhaften Probe ist

jeweils als blaues Quadrat, das einer idealen

Zusammensetzung mit mL/mH = 5 als grüner

Punkt markiert.

Bei einem linearen Modell der Form y = A + B mL/mH ist die FQS = 0,12 und damit noch immer dreimal größer als die von Modell 2 und somit abzulehnen. Eine Untervernetzung wird jedoch auch hierbei bestätigt, fällt jedoch mit mL/mH = 9,22 (Quadrat mit blauem Rahmen) höher aus als diejenige bei Modell 2.

Begleitend durchgeführte Wischversuche an den Lackfilmen der Kalibrationsmischungen mit einem Isopropanol-getränkten Baumwolltuch konnten ebenfalls eine Untervernetzung bestätigen, da ab einem Lack-zu-Härter-Verhältnis von mL/mH = 7 die Farbe abgetragen werden konnte, bei mL/mH = 5 hingegen nicht.

Fazit

Dosierfehler bei der Applikation von Polyurethansystemen lassen sich prinzipiell mit Hilfe der IR-Spektroskopie rekonstruieren. Hierzu ist eine Kalibration über die IR-Spektren unterschiedlicher Lackharz-zu-Härter-Verhältnisse erforderlich. Das Intensitätsverhältnis E1725/E1685 in Extinktionseinheiten kann dazu über dem Anteil des Härters xH oder über dem Verhältnis Lackharz-zu-Härter mL/mH aufgetragen werden. Wird kein linearer Zusammenhang gefunden, können nicht-lineare Beziehungen einfache Abhilfe schaffen. Ein Vergleich der Fehlerquadratsummen hilft bei der Auswahl der besten Modellgleichung.

Literatur

[1] R. Dietrich, Instrumentelle Lackanalytik, Vincentz

[2] F. Balluff, L. Aktas, Analytik NEWS 2019.