11.04.2024

Mechanochemie: Lösungsmittelfreie Reaktionen mit Kugelmühlen

Im Hinblick auf Nachhaltigkeit und grüne Chemie bietet die Mechanochemie schnelle Reaktionen in einer lösungsmittelfreien Umgebung. Die Massenproduktivität übersteigt oft die der lösungsmittelbasierten Reaktionsäquivalente, und die Aufarbeitungsverfahren sind im Allgemeinen einfacher. Im Jahr 2019 wurde sie von der IUPAC als eine der Methoden anerkannt, die die Chemie am meisten revolutionieren werden. Eine schnell wachsende Zahl von Veröffentlichungen beweist das große Interesse an dieser Technologie.

In der Chemie wird eine Reaktion häufig nach der Art der Energiezufuhr klassifiziert. Die bekanntesten Reaktionstypen sind daher thermisch (Energiezufuhr durch Erhitzung), elektrochemisch (Energiezufuhr durch elektrischen Strom) und photochemisch (Energiezufuhr durch optische Wellen). Eine weniger bekannte Form der Chemie ist die Mechanochemie, bei der die Energie durch Prall- und Scherkräfte eingetragen wird; üblicherweise werden zur Durchführung dieser Reaktionen Kugelmühlen verwendet.

Das 21. Jahrhundert brachte ein wachsendes Bewusstsein für die Umweltauswirkungen chemischer Reaktionen mit sich, und Chemiker begannen, Alternativen zu Lösungsmitteln zu untersuchen bzw. diese ganz zu vermeiden. So gewann die Mechanochemie langsam an Bedeutung in Disziplinen wie der Organischen Chemie, wo sich schnell zeigte, dass Stapelreaktionen wie C-C-Kupplungen, Oxidationen, Reduktionen und perizyklische Reaktionen in Kugelmühlen übertragen werden können.

Es wurde bald klar, dass mit der Mechanochemie einige Reaktionen schneller und damit energiesparender als mit der klassischen lösungsmittelbasierten Methode durchgeführt werden können. Außerdem lassen sich mit der Mechanochemie Probleme wie die schlechte Löslichkeit der Edukte überwinden, Reaktionen erzwingen, die in Lösungsmitteln gar nicht möglich sind, oder Zwischenprodukte stabilisieren und reinigen.

Insgesamt bietet die Mechanochemie neue Möglichkeiten, Prozesse nachhaltiger zu gestalten und neue Reaktionen zu entwickeln. Vorteile mechanisch-chemischer Reaktionen im Vergleich zu lösungsmittelbasierten Verfahren:

- Ohne Lösungsmittel können bis zu 90 % der Reaktionsmasse vermieden werden, was nicht nur die Kosteneffizienz und die Umweltfreundlichkeit erhöht, sondern auch die Sicherheit in der Handhabung. Zudem muss weniger Zeit für die Suche nach dem für eine Reaktion am besten geeigneten Lösungsmittel aufgewendet werden.

- Erforschung neuer Reaktionswege, da auch unlösliche Edukte verwendbar sind, Zwischenprodukte stabilisiert werden oder sich die Reaktionen einfach von denen in Lösungsmitteln unterscheiden.

- Zeitersparnis, da die Reaktionen in der Regel in einigen Minuten bis Stunden ablaufen, verglichen mit bis zu mehreren Tagen mit Lösungsmitteln

- Höhere Erträge möglich, wenn die richtigen Bedingungen gegeben sind

Wie funktioniert Mechanochemie?

Für die Mechanochemie scheint die Art des Energieeintrag eine entscheidende Rolle zu spielen. Während bei Planeten-Kugelmühlen die Scherung das vorherrschende Zerkleinerungsprinzip ist, ist es bei Schwingmühlen der Prall. Einige Reaktionen lassen sich in Planeten-Kugelmühlen effizienter durchführen, während andere eher den Prallmodus von Schwingmühlen erfordern. Neben dem Mühlentyp mussten die Wissenschaftler die Parameter "klassischer" chemischer Reaktionen, wie Konzentration und Temperatur, für die Übertragung auf eine Kugelmühle neu bewerten, da sie sich in der lösungsmittelfreien Umgebung verändern.

Bislang sind die verschiedenen Einflüsse Gegenstand von Untersuchungen, da noch nicht klar ist, was die mechanochemischen Reaktionen wirklich antreibt. Ist es die Energie, die durch Prall eingetragen wird - und ist mehr Energieeintrag immer von Vorteil? Ist es die Schaffung neuer Oberflächen durch die Kugeln, die gleichzeitig reagieren können, mit Mischeffekten? Oder ist es auch die vergleichsweise hohe Konzentration der Edukte im Gegensatz zu löslichen Systemen? Die hohen Temperaturen zwischen den Kugeln, wenn sie aufeinanderprallen? Oder eine Mischung aus allem?

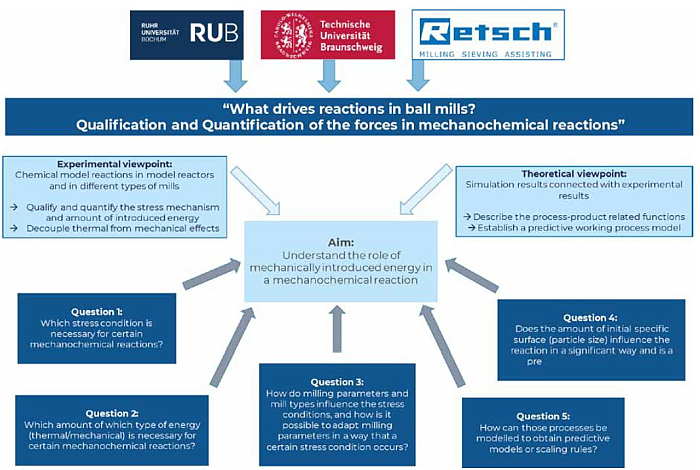

Um diesen Fragen näher auf den Grund zu gehen, startete 2020 ein DFG-Projekt mit den Partnern Retsch GmbH, Ruhr-Universität Bochum und Technische Universität Braunschweig (Abbildung 1): "Was treibt die Reaktionen in Kugelmühlen an? Qualifizierung und Quantifizierung der Kräfte bei mechanochemischen Reaktionen".

Abb.1: Themen des DFG Projekts: "Was treibt die Reaktionen in Kugelmühlen an? Qualifizierung und Quantifizierung der Kräfte bei mechanochemischen Reaktionen".

Auch das Material des Probengefäßes und der Kugeln ist bei mechanochemischen Anwendungen sehr wichtig. Der Werkstoff, z. B. Zirkoniumoxid oder rostfreier Stahl, muss gegen die Chemikalien beständig sein und darf die Reaktion selbst nicht beeinträchtigen.

Geeignete Kugelmühlen für die Mechanosynthese

Im Gegensatz zu den früher verwendeten Mörsern bieten Kugelmühlen eine präzise Steuerung der Reaktionsbedingungen, eine große Bandbreite an Energieeintrag und die Möglichkeit, Reaktionen in geschlossenen Gefäßen durchzuführen. Üblicherweise kommen dabei Planeten-Kugelmühlen und Schwingmühlen zum Einsatz. Das Funktionsprinzip der beiden Mühlentypen unterscheidet sich. Die Mahlbecher einer Planeten-Kugelmühle (Abbildung 2) sind exzentrisch auf dem Sonnenrad angeordnet. Die Bewegungsrichtung des Sonnenrades ist der der Mahlbecher im Verhältnis 1:-2 entgegengesetzt. Bei Sonderausführungen für die Mechanochemie, die einen höheren Energieeintrag aufweisen, kann das Verhältnis auch 1:-2,5 oder 1:-3 betragen.

- Abb.2: Planeten-Kugelmühlen und

Hochleistungs-Kugelmühle Emax

Das Zusammenspiel von Mahlbechergeometrie und -bewegung bewirkt eine starke Reibung zwischen den Mahlkugeln, dem Probenmaterial und den Becherwänden sowie eine schnelle Beschleunigung, die die Kugeln mit großer Kraft auf die Probe an den abgerundeten Enden der Becher prallen lässt. Dadurch wird die Durchmischung der Partikel erheblich verbessert, was zu feineren Mahlgraden und einer engeren Partikelgrößenverteilung führt, als dies in anderen Kugelmühlen möglich ist. Emax ist mit einem Wasserkühlsystem ausgestattet, das die Vermahlung mit extrem hohem Energieeintrag möglich macht. Die Probentemperaturen können stabilisiert, aber nicht reguliert werden - in den meisten Fällen liegen sie unter 100°C.

- Abb.3: Retsch verfügt über ein breites

Angebot an Schwingmühlen

Retsch bietet zwei klassische Schwingmühlen für die schnelle Probenzerkleinerung an. Die MM 400 wird wegen ihrer einfachen Bedienung und ihrer kompakten Bauweise häufig in der Mechanochemie eingesetzt. Die CryoMill, die die Probe im Mahlbecher konstant auf bis zu -196°C kühlt, wird verwendet, wenn Temperaturen die Reaktionen beeinflussen. Mit der MM 500 Serie stehen drei verschiedene Modelle zur Verfügung, die wie die Planeten-Kugelmühlen oder Emax für Langzeitprozesse geeignet sind. Die MM 500 vario fasst bis zu 6 Mahlbecher und bietet mit einer maximalen Frequenz von 35 Hz einen höheren Energieeintrag als die MM 400.

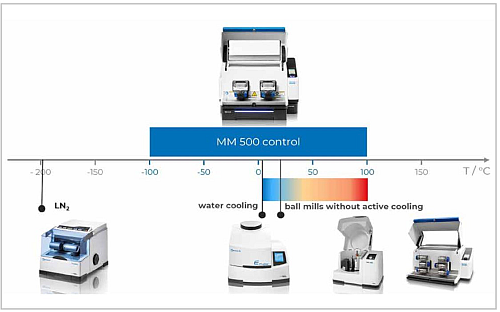

Die MM 500 nano ist für die Zerkleinerung bis in den Nanometerbereich konzipiert, hat aber auch einige Vorteile für die Mechanochemie wie die Möglichkeit der Langzeitvermahlung und den hohen Energieeintrag von max. 35 Hz. Die für die Mechanochemie interessanteste Maschine dieser Serie ist die MM 500 control, die in einem Temperaturbereich von -100°C bis +100°C betrieben werden kann und so das Kühlen und Heizen der Reaktionen in den Mahlbechern ermöglicht.

Einfluss der Temperatur

Neben dem Funktionsprinzip, dem verwendeten Werkstoff, der Größe und Anzahl der Mahlkugeln und dem Energieeintrag kann auch die Temperatur einen großen Einfluss auf die Effizienz der Reaktion haben oder sogar die Art der Reaktion bestimmen. Trotz Erhitzung kann auch die Kühlung einen Einfluss auf die Reaktion haben. In einigen Fällen ist kein Einfluss erkennbar. Abbildung 4 zeigt die Temperaturbereiche, für die Retsch Kugelmühlen geeignet sind.

Abb.4: Die CryoMill wird zur konstanten Kühlung bei sehr niedrigen Temperaturen von -196°C verwendet, Emax bietet einige Optionen zur Gegenkühlung. Planeten-Kugelmühlen und Schwingmühlen verfügen über keine aktiven Kühl- oder Heizoptionen. Die MM 500 control kann in einem Bereich von -100°C bis +100°C betrieben werden und erlaubt die Regelung und Beeinflussung der Temperatur.

A) Kein Temperatureinfluss:

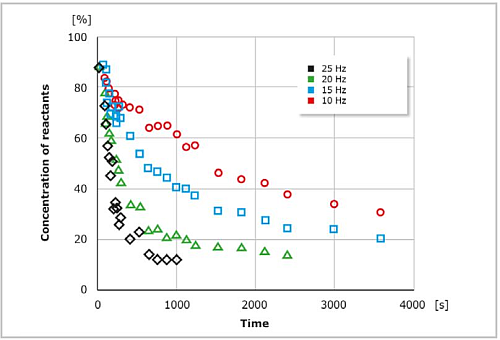

Interessante Ergebnisse wurden von der Gruppe von Stuart James [1] vorgelegt. Sie führten eine chemische Reaktion in der MM 400 bei verschiedenen Temperaturen und Mahlfrequenzen durch und demonstrierten, dass nur die Frequenz einen Einfluss auf die Kinetik der Reaktion hat (Abbildung 5), während eine Erhöhung der Temperatur keine Auswirkungen hatte. Dieses Beispiel zeigt auch, dass mit steigender Frequenz die Reaktion beschleunigt wird, da die Kugel(n) die Reagenzien häufiger per Δt trafen.

Abb.5: Darstellung der Reaktionsgeschwindigkeit als nicht umgesetzter Reaktant gegen die Zeit bei einem Energieeintrag

von 10 bis 25 Hz in der RETSCH Schwingmühle MM 400. Die Reaktionsgeschwindigkeit steigt mit der Frequenz.

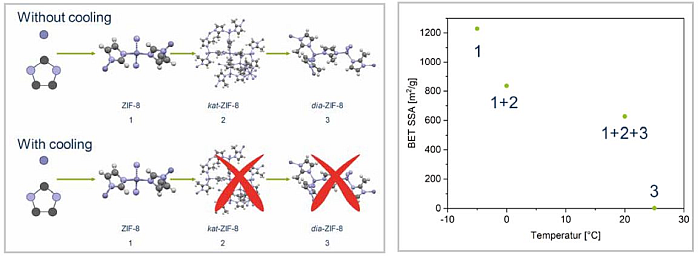

B) Kühlung ermöglicht die Stabilisierung von Zwischenprodukten (Derivaten)

Reaktionen, die über mehrere thermisch instabile Zwischenprodukte ablaufen, können kontrolliert werden, indem man sie synthetisiert und gleichzeitig auf z. B. -5°C in der MM 500 control kühlt (Temperatur des externen Chillers wurde auf -5°C eingestellt, das Kühlmittel kühlt die Thermoplatten und damit die Becher und die Probe). Die thermisch instabilen Zwischenprodukte werden stabilisiert und ihre Ausbeute wird insgesamt erhöht. Die Temperaturregelung der MM 500 control ermöglicht völlig neue Reaktionen.

Dies wird am Beispiel der Synthese von ZIF-8 aus 2-Methylimidazolium und Zinkoxid gezeigt (Abbildung 6). Mit der MM 500 control lässt sich sehr gut steuern, welche Produkte in einem mechanochemischen Prozess durch unterschiedliche Temperaturniveaus erzeugt werden können. Da chemische Reaktionen in der MM 500 control durch Anschluss an einen Kryostaten oder an das CryoPad auch in anderen Temperaturbereichen bis hinunter zu -100°C stabilisiert werden können, bietet diese Mühle eine Fülle von Möglichkeiten zur Erforschung neuartiger Synthesewege und Produkte. Mit dem CryoPad ist eine echte Temperaturkontrolle möglich, da die Temperatur der Kühlplatten in einem Bereich von 0°C bis -100°C ausgewählt und geregelt werden kann.

Abb.6: Die weitere Reaktion zu kat-Zif-8 und dia-ZIF-8 konnte gestoppt werden, sobald die Temperatur der Kühlplatten mit Hilfe eines Chillers auf -5 °C eingetellt war. Eine Erhöhung um 5 °C führte noch zur Bildung des zweiten Zwischenprodukts kat-ZIF-8. Bei 20 °C an den Kühlplatten wurden alle drei Produkte gefunden; bei der Synthese ohne Kühlung ist die eigentliche Reaktion abgeschlossen, nur dia-ZIF-8. Reaktionsschema und Durchführung der Experimente: Dr. Sven Grätz, Ruhr-Universität Bochum, Fakultät für Chemie und Biochemie, AG Prof. Borchardt.

C) Unterschiedliche Ergebnisse durch Wärme

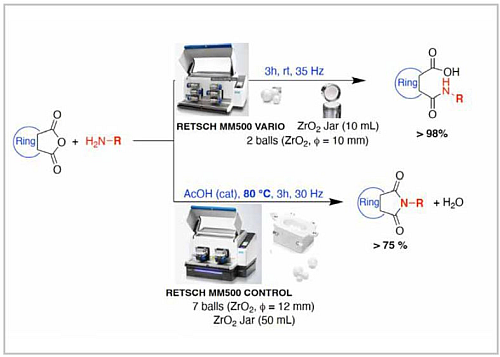

Trotz der Kühlung kann auch der Energieeintrag durch Wärme für Reaktionen von Vorteil sein und zu besseren Ausbeuten oder anderen Reaktionstypen führen. So gibt es beispielsweise Reaktionswege wie die Suzuki-Miyaura-Kreuzkupplungsreaktion, bei denen eine höhere Temperatur die Reaktion beschleunigt, ähnlich wie in der klassischen Chemie mit Bunsenbrennern [2]. In diesem Fall wurden Wärmepistolen verwendet, um die Mahlbecher der MM 400 zu erhitzen. Eine kontrolliertere Art der Beheizung von Mahlbechern ist mit der MM 500 control möglich, die an einen Kryostaten angeschlossen werden kann, der wiederum die Thermoplatten mit Hilfe einer Thermoflüssigkeit auf bis zu 100 °C erhitzt. Auf diese Weise wird Wärme auf die Probengefäße und die Reaktion übertragen. Ein weiteres Beispiel für die Erwärmung einer mechanochemischen Reaktion ist in Abbildung 7 dargestellt. In diesem Projekt geht es um die Reaktion eines primären Amins mit Phthalsäureanhydrid. Der Prozess bei Raumtemperatur (durchgeführt in der MM 500 vario, mit ähnlichen Ergebnissen auch in der MM 500 control bei Raumtemperatur) produziert nur das Monoamid, während die Reaktion beim dreistündigen Mahlen bei 80°C das gewünschte Imid in etwa 75% isolierter Ausbeute liefert.

Abb.7: Die Temperatur kann, wie in diesem Beispiel gezeigt, die Art der Reaktion in einer Kugelmühle bestimmen. So lässt sich die Reaktion durch die Kontrolle des Temperaturniveaus genau steuern, so dass verschiedene Produkte erzielt werden. Reaktionsschema und Durchführung der Experimente: Prof. Andrea Porcheddu, Universität Cagliari, Abteilung für Chemische und Geologische Wissenschaften (Italien).

Literatur

- Ma, X., Yuan, W., Bell, S. E., & James, S. L. (2014). Better understanding of mechanochemical reactions: Raman monitoring reveals surprisingly simple 'pseudofluid' model for a ball milling reaction. Chemical Communications, 50(13), 1585-1587.

- Kubota, Ito et al., Tackling Solubility Issues in Organic Synthesis: Solid-State Cross-Coupling of Insoluble Aryl Halides. Journal of the American Chemical Society, March 30, 2021.

Abbildungen

© RETSCH GmbH