29.09.2022

![]()

Mit Digitalen Zwillingen die Batteriezellenproduktion updaten

Prof. Kai Peter Birke , Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Die Zahl der PKW mit Elektro- und Hybridantrieb steigt. Bis Juli 2022 betrug ihr Anteil an den PKW-Neuzulassungen 43,4 Prozent (E-PKW 13,5 %; Hybrid-PKW 29,9 %). Die Herstellung der Batteriezellen ist energie- und ressourcenintensiv. Im Falle eines PKW mit zylindrischen Zellen benötigt man pro Batterie aktuell 7.000 bis 10.000 Stück. Die Zellen enthalten neben Lithium auch Nickel, Mangan und Cobalt, Graphit, Polymere und Elektrolyte.

Um die Produktion effizient und nachhaltig zu gestalten, muss die Batteriezellenfertigung unbedingt optimiert werden. Ein Forschungsteam am Zentrum für Digitalisierte Batteriezellenproduktion des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA hat im "Handbook on Smart Battery Cell Manufacturing" dargestellt, wie sich durch eine Digitalisierung der Fertigung nicht nur Produktionsprozesse optimieren, Material sowie Energie einsparen lassen, sondern auch die Lebensdauer der Akkus verlängert werden kann.

- Abb.1: Entwicklung einer Fest-

körperbatterie

Abb.2: Mit Festelektrolyt beschich-

teter Stromableiter im Knopf-

zellenformat

Abb.3: Erste Wickelversuche der

Festelektrolytbeschichtung zur

Charakterisierung der

Beschichtungsqualität

Entwicklung einer Festkörperbatterie

Am Zentrum für Digitalisierte Batteriezellenproduktion (ZDB) wird untersucht, wie Festkörperbatterien unter moderaten Bedingungen gefertigt werden können. Ein vielversprechender Ansatz ist dabei die In-situ-Abscheidung des Lithiummetalls. Dabei bilden die in der Kathode vorhandenen Lithium-Ionen beim ersten Ladevorgang eine Schicht auf dem Ableiter der negativen Elektrode. Versuche zeigen, mit welchem Ableitermaterial die In-situ-Anodenbildung am besten gelingt.

Digitaler Steckbrief hilft Energie und Rohstoffe einsparen

Durch digitalisierte Produktionssteuerung lassen sich die Fertigungsprozesse beschleunigen und flexibel an Kundenwünsche anpassen und Qualitätsmängel frühzeitig aufspüren: Bauteile, die nicht den Kriterien entsprechen, können rechtzeitig aussortiert werden, z.B. eine schadhafte Zellelektrode. Mittels digitaler Fehleranalyse lassen sich außerdem schnell die Ursachen der mangelnden Produktqualität identifizieren und Herstellungsprozesse nachjustieren.

Das spart Zeit, Material und Energie. Die Daten, die während der Produktion gesammelt werden, lassen sich anschließend nutzen, um für jede Zelle einen Steckbrief zu erstellen, der sie ein ganzes Produktleben lang begleitet. Dieser Produktlebenslauf enthält beispielsweise Informationen darüber, aus welchen Materialien die Zelle gefertigt wurde, aus welchen Substanzen die Elektroden bestehen und wie viel Elektrolyt zugegeben wurde.

Wenn die Hersteller von Akkus dank der digitalen Steckbriefe die Kapazitäten jeder Einzelzelle kennen, können sie diese gezielt auswählen und zu hochqualitativen Akkus verbinden. Dadurch würde sich die Lebensdauer der fertigen Akkus verlängern. Denn diese hängt von der Kapazität der Einzelzellen ab - je geringer die Kapazitätsunterschiede sind, desto länger lebt die Batterie. Und im laufenden Betrieb würde der Steckbrief dem Batteriemanagementsystem helfen, den Ladeprozess so zu steuern, dass die einzelnen Zellen möglichst gut ausgelastet werden.

Die Lebensdauer von Batteriezellen vorhersagen

Die Digitalisierung spielt an einer anderen Stelle noch eine ganz erhebliche Bedeutung. Die Lebensdauer von Batteriezellen vorherzusagen, ist entscheidend. Ohne diese wichtige Voraussetzung dürfte man keinen Pkw auf die Straße bringen. Dies gilt zum einen für jede neu entwickelte Zellgeneration, zum anderen für jede Zelle im Betrieb in einer Batterie.

Im Falle der Zellgeneration geht es darum, sicher sein zu können, dass die Zelle die garantierte Lebensdauer von z. B. 10 bis 15 Jahren einhält. Das heißt, die Zellen müssen nach dieser Zeit z. B. noch 80 Prozent ihrer Initialkapazität besitzen. Im Falle des Betriebs spielen individuelle Vorgeschichten wie Temperatur und Betriebsprofile eine erhebliche Rolle. Bei all diesen Szenarien kann man nicht warten, bis man Zellen 10 bis 15 Jahre getestet hat, man muss sich also auf ein Modell, eine Simulation verlassen. Hier kommt der Digitale Zwilling ins Spiel:

- Abb.4: Morphologische Charakterisierung

des Festkörperelektrolyts und

der Komposit-Kathode

Abb.5: Assemblierung von Batteriezellen mit

einem intelligenten Werkstückträger für

die digitalisierte Produktion

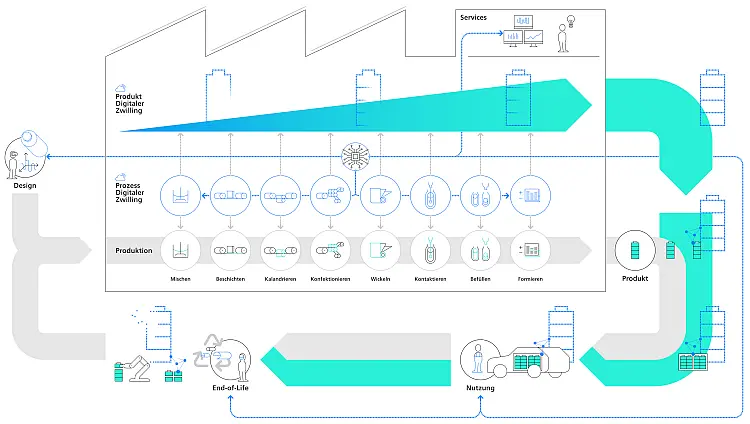

Beim Digitalen Zwilling handelt es sich um ein virtuelles Abbild einzelner Prozessschritte oder ganzer Fertigungslinien, das kontinuierlich mit zusätzlichen Betriebsdaten angereichert wird. Der Digitale Zwilling unterstützt Ingenieure dabei, das zukünftige Verhalten der Fertigung bei verschiedenen Parametrierungen zu simulieren und deren Auswirkungen im Voraus zu bewerten.

Gefüttert mit umfangreichen Datenquellen aus der Produktion, trifft der Digitale Zwilling Aussagen über die Effizienz einzelner Prozessschritte, aber auch über die Auswirkungen unterschiedlicher Verarbeitungsparameter auf die zu erreichende Qualität der Zwischenprodukte, Prozesszeiten und deren Stabilität.

So lässt sich mit dem Digitalen Zwilling beispielsweise auf dem Computer des Bedieners bestimmen, wie die Bearbeitungsschritte für eine Elektrode aussehen müssten, damit sie am Ende elastisch genug ist, um sich wickeln zu lassen.

Simulation durch den Digitalen Zwilling

Was unterscheidet nun den Digitalen Zwilling überhaupt von einem Modell der Batteriezelle? Ein elektrisches Ersatzschaltbild einer Batteriezelle, das aus elektrischen Bauteilen wie Widerständen, Kondensatoren etc. besteht, kann beispielsweise dann eine Vorhersagekraft (z. B. für die Zellalterung) entwickeln, wenn es gelingt, die elektrischen Bauteile zu parametrieren. Das bedeutet, die einzelnen Kenngrößen mit konkreten Werten zu versehen, Widerstände und Kondensatoren beispielsweise mit bestimmten Initialwerten und diese abhängig von der Alterung der Batteriezellen anzupassen. So ist derzeit der Stand der Technik.

Ein Digitaler Zwilling kann mehr. Er ist echtzeitfähig und kann durch Kommunikation mit dem Batteriemanagementsystem durch stets aktuelle Daten präziser nachgeführt werden. Man kann sich das wie mit regelmäßigen Updates eines Computerprogramms vorstellen. Je präziser die Vorhersage ausfällt, desto sicherer funktioniert die Batterie. Außerdem können Batterien exakter gebaut werden. Man kann ihnen genau die Kapazität geben, die tatsächlich für eine Anwendung optimalerweise benötigt wird und kann Überkapazitäten von 10 bis 20 Prozent vermeiden, die nur als Sicherheitspuffer eine schlechte Vorhersage des Gesundheitszustands kompensieren. Das wiederum spart Gewicht und Kosten. Außerdem werden auf diese Weise weniger Zellen gebraucht.

Digitale Zwillinge von Batteriezellen könnten eines Tages auch zur Konstruktion von Batterien dienen. Letzen Endes könnte man auch eine ganze Batteriezellfertigung virtuell entwerfen und zunächst im Computer simulieren. Das kann viele teure Schleifen sparen. Im Automobilbau der 1980er Jahre wurden solche Simulationen immer weiterentwickelt. Heute sind sie selbstverständlich. Die Digitalisierung ist also noch weit mehr als eine Optimierung der Produktion von Batteriezellen: Durch den Digitalen Zwilling wird die Produktion selbst immer wieder upgedatet.

Die aktuellen Batteriezellproduktionen immer weiter zu digitalisieren, ist aber ein guter und konsequenter Start, da hierdurch viel Ausschuss und Kosten gespart und die Langzeitstabilität und Qualität von Batteriezellen noch erheblich gesteigert werden können.

Literatur

Handbook on Smart Battery Cell Manufacturing. The Power of Digitalization

Abb.6: Die Vernetzung über die gesamte Prozesskette hinweg generiert riesige Datenmengen. Diese werden im Zentrum für Digitalisierte Batteriezellenproduktion (ZDB) des Fraunhofer IPA gesammelt, zusammengeführt und ausgewertet. In Zukunft

soll die lückenlose Nachverfolgbarkeit der Produktion in Echtzeit geschehen - mit einem sogenannten Digitalen Zwilling.