07.03.2024

![]()

Untersuchung von Werkstoffen auf Wasserstoffversprödung

Dr. Klaus Ohla , H2 Expertenrat

Der Umgang mit Wasserstoff erfordert sichere Werkstoffe. Derzeit wird eine Vielzahl unterschiedlicher Materialien auf eine mögliche, schädigende Wirkung durch Wasserstoff untersucht. In der Literatur werden hierzu verschiedene Schädigungsmechanismen und deren Voraussetzungen diskutiert [z.B. 1,2].

Wer beabsichtigt, Werkstoffe auf eine Wasserstoffversprödung zu untersuchen, sollte im Vorfeld wichtige Fragen klären. Dadurch können Fehlinterpretationen aber auch unnötige Prüfkosten vermieden werden.

Die nachfolgenden Überlegungen basieren auf einem idealen, fehlerfreien Probenkörper, der unter Praxisbedingungen eher selten angetroffen wird. Da das Thema "Wasserstoff und Werkstoffe" aber äußerst komplex ist scheint es angemessen, "ideale" Bedingungen vorauszusetzen. Die Widersprüche, die sich wie ein roter Faden durch die Literatur ziehen, sollten dadurch besser interpretierbar sein.

Es wird versucht zu zeigen, warum kubisch flächenzentrierte Werkstoffe (z.B. austenitische Werkstoffe) sich als "sichere" Materialien im Einsatz wasserstoffführender Bauteile erfolgreich bewährt haben.

Woran man im Vorfeld der Versuchsplanung denken sollte

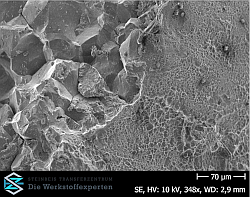

- REM einer Wasserstoffversprödung (Wikimedia)

- Wasserstoff dringt aufgrund seiner Größe in praktisch alle Werkstoffe ein. Allerdings ist dieser Vorgang reversibel. Daher ist es wichtig, das Effusionsvermögen des Werkstoffs zu kennen.

- Nur atomarer Wasserstoff ist in metallischen Werkstoffen diffusionsfähig. Wie schnell die Diffusion verläuft, hängt u.a. vom Diffusionskoeffizienten ab. Dieser kann für verschiedene Kristallgitter über viele Zehnerpotenzen variieren.

- Die gezielte Beladung von Werkstoffen mit Wasserstoff ist nicht unkritisch. Es wird gezeigt, dass sich in elektrochemisch beladenen Proben andere Konzentrationsprofile ausbilden können als bei Beladungen über die Gasphase.

- Die Analyse der Wasserstoffgehalte in beladenen Werkstoffen liefert bei den meisten gängigen Messmethoden nur einen integralen Gehalt. Man weiß i.d.R. nicht, woher der gemessene Wasserstoff kommt.

Effusion von Wasserstoff

Der Begriff Effusion steht u.a. für das atom- oder molekülweise Entweichen von Stoffen aus Behältnissen [3]. Dieses Phänomen nutzt man, um die unerwünschte Aufnahme von Wasserstoff in metallischen Werkstoffen durch ein gezieltes Glühen bei ca. 200-300 °C rückgängig zu machen (sogenanntes Wasserstoffarmglühen). Das Entweichen von Wasserstoff lässt sich schon bei Raumtemperatur nachweisen. So fällt beispielsweise der Wasserstoffgehalt in einer elektrochemisch beladenen 1,5 mm dicken Mangan-Bor-Stahl-Probe des Typs 22MnB5 (1.5528) innerhalb von 150 min bei Raumtemperatur von 4 ppm auf < 0,5 ppm [4].

Dieser rapide Abfall des gelösten Wasserstoffs beginnt, sobald die äußere Wasserstoffquelle geändert oder entfernt wird. Als Konsequenz daraus muss nach dem Beladevorgang verhindert werden, dass es zu unkontrollierter Effusion kommt. Dies kann durch Abkühlung beispielsweise in flüssigem Stickstoff während des Transports oder der Lagerung verhindert werden. Allerdings muss man berücksichtigen, dass bei längeren Testzyklen (z.B. im Langsam-Zugversuch/SSRT = Small Strain Rate Tensile Test) die Proben in nicht wasserstoffhaltigen Atmosphären (z.B. Luft) ständig Wasserstoff verlieren. Im Extremfall enthalten die Proben wenig oder gar keinen Wasserstoff und werden als "nicht anfällig" gegenüber einer Versprödung klassifiziert. Hiervon können insbesondere kubisch raumzentrierte Werkstoffe (z.B. Ferrite) betroffen sein.

Diffusionskoeffizient von Wasserstoff in Festkörpern

In der Literatur wird häufig eine Grafik bestehend aus drei ineinandergreifenden Kreisen gezeigt, welche die Voraussetzungen für eine mögliche Wasserstoffversprödung darstellen [5].

Diese sind

- Die Anwesenheit von Wasserstoff

- Ein gegenüber Wasserstoff empfindlicher Werkstoff

- Ein "ungünstiger" Spannungszustand

Punkt a) liefert die Hauptvoraussetzung für eine Versprödung. Bei einem perfekten Probekörper (ohne Oberflächenrisse), muss demnach der Wasserstoff zunächst zu den Orten eines ungünstigen Spannungszustands diffundieren. Bei kleinen Diffusionsgeschwindigkeiten verbleibt der Wasserstoff aber an bzw. unmittelbar unter der Oberfläche. Dies bedeutet, dass der Wasserstoff nur in diesen Bereichen schädigend wirken kann. Entstehen dort Risse durch Versprödungsmechanismen, gelangt der Wasserstoff natürlich ungehindert an die Rissspitzen und kann von dort weiter in das Probeninnere diffundieren. Ist die Oberfläche aber rissfrei, bleibt dem Wasserstoff nur die Festkörperdiffusion übrig.

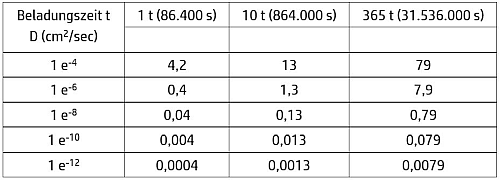

Und diese kann bei einigen Kristallstrukturen sehr langsam verlaufen. Bei flächenzentrierten Werkstoffen, wie beispielsweise Austeniten oder Kupferlegierungen, findet man in der Literatur Werte von 10-10 bis 10-12 cm2/s [6]. Die sich daraus ergebende theoretische Eindringtiefe bei Raumtemperatur ist extrem gering (vgl. Tabelle 1). Demgegenüber können die Diffusionsgeschwindigkeiten in kubisch-raumzentrierten Werkstoffen (z.B. Ferrite) um Zehnerpotenzen höher sein. Hier kann, je nach Probendicke, eine völlige Sättigung mit Wasserstoff bereits nach wenigen Stunden vorliegen.

Tab.1: Eindringtiefe [cm] von Wasserstoff in Metalle in Abhängigkeit des Diffusionskoeffizienten und der Beladungszeit t in Tagen (Sekunden),

Mean Square Displacement x in [cm] → x=SQR(2*Dt)

Beladung von Probenkörpern mit Wasserstoff

Grundsätzlich kann die Beladung von Proben über die flüssige und gasförmige Phase vorgenommen werden. Beide Methoden haben Vor- und Nachteile. Elektrochemische Beladungsversuche (kathodisch polarisiert und mit As2O3 als Promotor) an Kupferlegierungen (kubisch-flächenzentriert) haben gezeigt, dass sich auch nach langen Zeiten kein Gleichgewichtszustand einstellt, obwohl bei der anschließenden Analyse z.T. erhebliche Mengen an Wasserstoff analysiert wurden. Es ist davon auszugehen, dass sich in der Probe ein Konzentrationsgradient ausbildet. Aufgrund der geringen Eindringtiefe können große Bereiche existieren, die praktisch keinen Wasserstoff gelöst haben. Eine Versprödung bleibt daher in den meisten Fällen nur auf den Randbereich beschränkt.

Die elektrochemische Beladung ist vergleichsweise günstig und es können viele Proben gleichzeitig beladen werden. Werkstoffe mit hohen Diffusionsgeschwindigkeiten für Wasserstoff können schnell klassifiziert werden (z.B. Ferrite, Martensite). Als nachteilig kann sich die Bildung einer Deckschicht erweisen, die das Eindringen von Wasserstoff ins Material stört. Hier kann eine vorherige Beschichtung mit Palladium konstantere Bedingungen während der Beladungsphase schaffen.

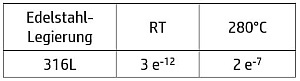

- Tab. 2: Einfluss der Temperatur auf

den Diffusionskoeffizienten [8]

Aufgrund der höheren Temperatur während der Beladung sind eventuelle Veränderungen des Gefüges zu berücksichtigen. Untersuchungen in Autoklaven sind vergleichsweise teurer und häufig auf eine maximale Zahl von Proben begrenzt.

Analyse von Wasserstoff in Festkörpern

Die Analyse von Wasserstoff in Metallen erfolgt i.d.R. über eine Heißgasextraktion [7]. Der im Metall gelöste Wasserstoff wird ausgetrieben und gemessen. Die Frage nach einem werkstoffspezifischen, kritischen Wasserstoffgehalt bei dessen Überschreitung eine Versprödung auftritt, wird in der Literatur widersprüchlich diskutiert. Es erscheint logisch, dass mit zunehmendem Wasserstoffgehalt die Gefahr einer Versprödung wahrscheinlicher wird. Außerdem wird nur der diffusionsfähige - der sogenannte "diffusible" - Wasserstoff als kritisch angesehen. Dabei handelt es sich um den Wasserstoff, der im Metallgitter auf Zwischengitterplätzen eingelagert ist. Dieser Wasserstoff kann ungehindert zu den o.a. ungünstigen Spannungszuständen diffundieren und dort schädigend wirken.

Demgegenüber können Wasserstoffatome an Fehlstellen mehr oder weniger stark angelagert (engl. trapped) und deren Permeations- bzw. Diffusionsverhalten beeinflusst werden. Bei der Heißgasextraktion wird aus diesem Grund ein Temperaturprofil eingestellt. Der diffusible Wasserstoff wird bei vergleichsweise niedrigen Temperaturen ausgetrieben, während die angelagerten Atome eine höhere Temperatur benötigen, um wieder diffusionsfähig zu werden.

Eine Vorhersage, ob der Wasserstoff gleichmäßig im Werkstoff verteilt ist bzw. war aber i.d.R. schwierig. Darin besteht die große Gefahr einer Fehlinterpretation der Ergebnisse.

Schlussbemerkung

Der Nachweis auf eine mögliche Versprödung durch Wasserstoff in metallischen Werkstoffen ist komplex. Bereits in der Versuchsplanung müssen eine Reihe von Randbedingungen berücksichtigt werden, damit reproduzierbare Verhältnisse vor dem eigentlichen Test auf eine Versprödung ermöglicht werden.

Literatur

- E. Wendler-Kalsch, H. Gräfen, Korrosionsschadenkunde, Springer Verlag, 1998, Kapitel 5

- H. Kaescher, Die Korrosion der Metalle, 3. Auflage, Springer Verlag, 1990, Kapitel 14

- Wikipedia Effusion

- Dr.-Ing. Manuela Zinke, Untersuchung des Wasserstoffgefährdungspotentials warmumgeformter Bauteile aus hochfestem Stahl, Otto-von-Guericke-Universität Magdeburg, Institut für Werkstoff- und Fügetechnik (IWF), 2013

- J.A.Lee, Hydrogen Embrittlement, NASA/TM-2016-218602, Page 2, 04/2016

- R. Gangloff, Gaseous Hydrogen Embrittlement of high performance metals in energy systems, Sandia Nat. Lab., 2011-2589P

- J.Schoettler, Mechanismen und Analysemethoden der Werkstoffschädigung durch Wasserstoff, Salzgitter Mannesmann Forschung, Research Gate, 04/2010

- S. Faust, Forschungen zum Wasserstoffeinfluss auf das Verhalten von Konstruktionswerkstoffen in Kernkraftwerken, GRS 578, 2020