22.02.2024

Abschätzung der Machbarkeit von 2- und 3-Schichtmessungen mittels Laser-Flash-Analyse

Fabia Beckstein , NETZSCH Gerätebau GmbH

Die Bestimmung der Wärmleitfähigkeit von mehrschichtigen Proben ist nicht nur eine Herausforderung für die Messtechnik, sondern auch für den Bediener. Die Laser-Flash-Analyse (LFA)-Software von Proteus® bietet die Möglichkeit 2- und 3-schichtige Proben zu messen. Die Analyse erfolgt nach Hartmann [1] bis Proteus® 7.03 und basierend auf Maillet [2] und Baba [3] für Proteus® 7.1 und höher.

Für eine erfolgreiche Messung und zuverlässige Ergebnisse sind allerdings einige Voraussetzungen nötig. Vor der eigentlichen Messung müssen die folgenden Fragen geklärt werden:

Welche Messgröße soll bei der 2- und / oder 3-Schichtmessung bestimmt werden?

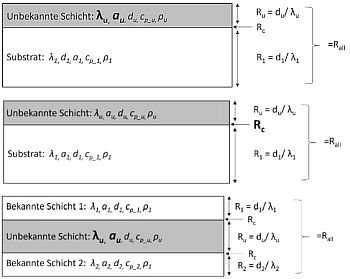

Bei einer 2-Schichtmessung kann die Temperaturleitfähigkeit au und Wärmeleitfähigkeit λu einer unbekannten Schicht bestimmt werden, siehe Abbildung 1.

- Abb.1:Schema einer 2-Schichtprobe zur Bestimmung der

Temperatur- und Wärmeleitfähigkeit der unbekannten Schicht.

Abb.2: Schema einer 2-Schichtprobe zur Bestimmung des

Kontaktwiderstandes zwischen zwei Schichten.

Abb. 3: Schema einer 3-Schichtprobe zur Bestimmung der

Temperatur- und Wärmleitfähigkeit der unbekannten Schicht.

Kursiv: Werte müssen vor der Messung bekannt sein;

Fett und groß: Werte unbekannt und sollen bestimmt werden.

Eine weitere Messgröße ist der Kontaktwiderstand RC zwischen zwei Schichten, siehe Abbildung 2. Wenn die Wärmeleitfähigkeit von beiden Schichten bekannt ist, kann der Kontaktwiderstand zwischen den Schichten berechnet werden.

Bei einer 3-Schichtmessung können ausschließlich die Temperatur- und Wärmeleitfähigkeit einer Schicht bestimmt werden, siehe Abbildung 3. Auch hier gilt, dass das Ergebnis eventuell vorhandene Kontaktwiderstände beinhaltet. Die Bestimmung von Kontaktwiderständen zwischen den Schichten ist in dieser Messung nicht möglich.

Welche Eigenschaften der Schichten müssen bekannt sein?

Sowohl bei der 2- als auch 3-Schichtmessung ist zur Bestimmung der Temperaturleitfähigkeit der zu analysierenden, unbekannten Schicht, die Kenntnis über die spezifische Wärmekapazität cp_u , die Dichte ρu und die Dicke dudieser Schicht notwendig. Die Wärmeleitfähigkeit kann anschließend aus diesen Daten berechnet werden. Ebenfalls bekannt sein müssen die Temperaturleitfähigkeit ai, die spezifische Wärmekapazität cp_i, die Dichte ρi und Dicke di der bekannten Schicht(-en). Soll der Kontaktwiderstand zwischen zwei Schichten bestimmt werden, so ist von allen Schichten sowohl die Temperaturleitfähigkeit, als auch die spezifische Wärmekapazität, Dichte und Dicke erforderlich.

Welche Anforderungen gibt es an die Schichten?

Alle Schichten müssen planparallel und homogen sein. Die ideale Dicke der Schichten hängt von deren thermischen Widerstand R im Vergleich zum gesamten thermischen Widerstand Rall ab.

Im Folgenden werden die Möglichkeiten und die Grenzen dieser Methode anhand von Messungen idealer Proben (Pyroceram 9606, reines Kupfer und PE) aufgezeigt. Es geht dabei vor allem um die Abschätzung der Machbarkeit von Mehrschichtmessungen und im Anschluss um die Interpretation und Plausibilität der Ergebnisse.

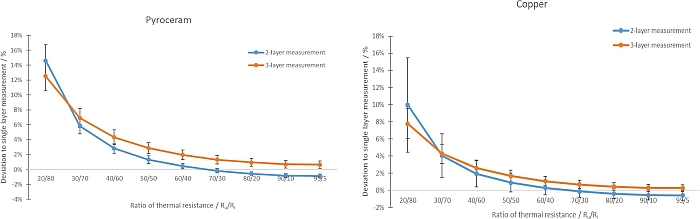

1. Thermischer Widerstand der unbekannten Schicht Ru

Es wurden 2- und 3-Schichtmessungen an 1-schichtigen Referenzmaterialien durchgeführt. Der Kontaktwiderstand ist faktisch nicht vorhanden. Die Ergebnisse der 2- und 3-Schichtanalysen müssen also den gleichen Messwert liefern wie die Messung des Referenzmaterials als 1-Schichtprobe. Für diese Tests wurden die zwei Referenzmaterialien Pyroceram 9606 (Ø 12,7 mm; Dicke: 2,51 mm) und reines Kupfer (Ø 12,7 mm; Dicke: 2,46 mm) verwendet. Diese Referenzmaterialien wurden aufgrund ihrer sehr unterschiedlichen Temperaturleitfähigkeit ausgewählt: Kupfer (bei 25 °C) ~ 117 mm²/s [4], Pyroceram 9606 (bei 25 °C) ~ 1,926 mm²/s [5].

Abbildung 4 und 5 zeigen die Abweichung der 2- und 3-Schichtmessungen an Pyroceram 9606 und Kupfer vom Messergebnis der gleichen Proben als 1-Schichtmessung. Die x-Achse gibt das Verhältnis des thermischen Widerstandes der unbekannten Schicht zum thermischen Widerstand der bekannten Schicht(-en) an. Die Fehlerbalken repräsentieren die Standardabweichung von jeweils fünf Einzelmessungen.

Abb.4: Abweichung der 2- und 3-Schichtmessung von der 1-Schichtmessung an Pyroceram 9606 in Abhängigkeit des Verhältnisses der thermischen Widerstände der unbekannten und bekannten Schicht(-en)

Abb.5: Abweichung der 2- und 3-Schichtmessung von der 1-Schichtmessung an Kupfer in Abhängigkeit des Verhältnisses der thermischen Widerstände der unbekannten und bekannten Schicht(-en)

2. Dicke der einzelnen Schichten

Eine weitere Grundvoraussetzung für ein genaues Ergebnis ist die präzise Ermittlung der Dicke der einzelnen Schichten. Ein Fehler in der Dicke kann bei mehrschichtigen Proben in Anbetracht einer ungenügend genauen Dickenbestimmung, aufgrund von nicht-Planparallelität oder angesichts einer hohen Rauigkeit der Oberfläche, hervorgehen. Der Dickenfehler bei LFA-Messungen ist immer kritisch zu bewerten. Die Dicke geht quadratisch ins Messergebnis ein [6]:

![]()

3. Interpretation von Messergebnissen und Messsignalen

In Punkt 1) wurden ideale Proben untersucht, bei denen es keinen Kontaktwiderstand gibt. Dies ist bei realen Proben jedoch nicht immer der Fall. Je nachdem wie zwei Schichten miteinander verbunden sind, ist der Kontaktwiderstand mehr oder weniger ausgeprägt. Bei stoffschlüssigen Verbindungen (z.B. Schweißverbindungen) ist der Kontaktwiderstand meist kleiner als bei formschlüssigen Verbindungen (z.B. Klemmen). Die 2- und 3-Schichtanalyse mittels LFA funktioniert nur, wenn der Kontaktwiderstand im Vergleich zu der zu untersuchenden Schicht hinreichend klein ist. Dies kann mit einer Messung bei Raumtemperatur und der Übereinstimmung von Messsignal mit dem mathematischem Fit überprüft werden.

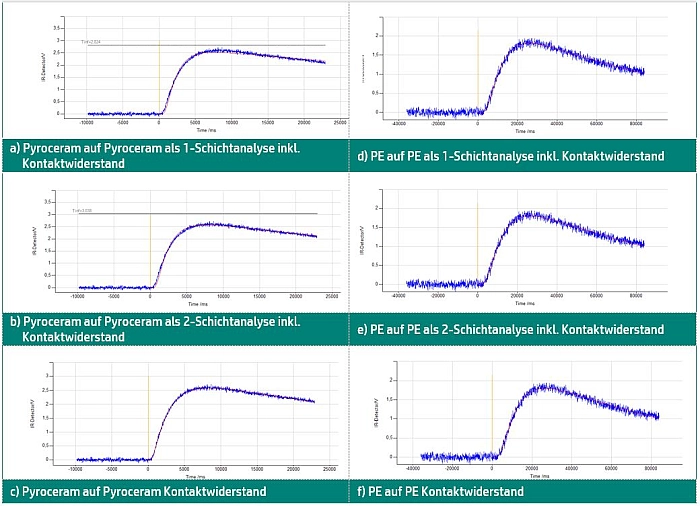

Eine Polyethylen Probe (PE), bestehend aus zwei 2 mm-dicken Einzelschichten, und eine Pyroceram 9606 Probe, ebenfalls bestehend aus zwei 2 mm-dicken Einzelschichten, wurden analysiert. Die Auswertung der Messungen erfolgte auf drei Arten: Berechnung der Temperaturleitfähigkeit als Einschichtprobe (inkl. Kontaktwiderstand), Berechnung der Temperaturleitfähigkeit einer unbekannten Schicht (inkl. Kontaktwiderstand) und Berechnung des Kontaktwiderstands zwischen zwei bekannten Schichten.

Abbildung 6 fasst die Messsignale und das Ergebnis von Pyroceram 9606 und PE zusammen. Die blauen Kurven stellen jeweils die aufgenommene Detektorkurve dar, die rote Linie den mathematischen Fit (Modell). Eine gute Übereinstimmung zwischen Detektorkurve und mathematischem Fit ist Grundvoraussetzung für ein aussagekräftiges Ergebnis.

Abb.6: Detektorkurven und mathematischer Fit von Pyroceram/Pyroceram und PE/PE Proben bei verschiedenen Auswertungszuständen

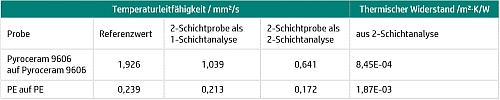

Bei den Messungen an Pyroceram auf Pyroceram als 1-Schicht ausgewertet (Gesamtdicke 4 mm) zeigt sich der vorhandene Kontaktwiderstand darin, dass der mathematische Fit keine gute Übereinstimmung mit dem Messsignal hat (Abbildung 6a)). Das Messergebnis ist somit mit einem hohen Fehler behaftet (vgl. Ergebnisse aus Tabelle 1). Bei der 2-Schichtanalyse stimmt der Fit ebenfalls nicht ganz mit dem Detektorsignal überein. Das Ergebnis (einzelne, 2 mm-dicke Pyroceram-Schicht; Abbildung 6b)) beinhaltet jetzt den vorhandenen Kontaktwiderstand, der jedoch zu dominant ist. Die berechnete Temperaturleitfähigkeit wird durch den Kontaktwiderstand reduziert. Bei der Berechnung des Kontaktwiderstandes ist der Fit deutlich besser (Abbildung 6c)).

Die Messsignale von PE auf PE hingegen zeigen immer eine gute Übereinstimmung (siehe Abbildungen 6 d), e), f). Hier hat der vorhandene Kontaktwiderstand zwar weiterhin einen Einfluss (siehe Tabelle 1), aber er ist nicht dominierend.

Tab.1: Analyseergebnisse von Pyroceram 9606 auf Pyroceram 9606 und PE auf PE

Zusammenfassung

Eine Abschätzung der Machbarkeit einer Mehrschichtanalyse kann über die Beschränkung des thermischen Widerstandes der unbekannten Schicht (R > 30 % Rall) erfolgen. Eine endgültige Aussage über die Machbarkeit einer Mehrschichtanalyse kann aufgrund der vorhandenen und nicht bekannten Kontaktwiderstände allerdings nur über eine tatsächliche Messung und Interpretation der Messignale erfolgen.

(Stand: bis Software 8.0.3)

Legende

Temperaturleitfähigkeit der unbekannten Schicht: au

Wärmeleitfähigkeit der unbekannten Schicht: λu

Kontaktwiderstand: Rc

spezifische Wärmekapazität der unbekannten Schicht: cp_u

Dichte der unbekannten Schicht: ρu

Dicke der unbekannten Schicht: du

Temperaturleitfähigkeit der bekannten Schicht(-en): a1, 2

spezifische Wärmekapazität der bekannten Schicht(-en): cp_1, 2

Dichte der bekannten Schicht(-en): ρ1, 2

Dicke der bekannten Schicht(-en): d1, 2

i = 1 für 2-Schichtmessung

i = 1 oder 2 für 3-Schichtmessung

thermischer Widerstand der unbekannten Schicht: Ru

thermischer Widerstand der bekannten Schicht: R1, 2

gesamter thermischen Widerstand: Rall

Halbzeit: t1/2

Literaturverzeichnis

- J. Hartmann, O. Nilsson, J. Fricke: Thermal Diffusivity measurements on two- and three-layered systems using laser-flash method; Report ZAE 2 - 0593 - 1 (1993)

- D. Maillet, S. Andre, J.-C. Batsale, A. Degiovanni: Thermal Quadrupoles, Wiley, (2000)

- T. Baba: Analysis of One-Dimensional Heat Diffusion after Light Pulse Heating by the Response Function, Jpn. J. Appl. Phys., 48 (2009)

- Y.S. Touloukian: Thermophysical Properties of Matter - Volume 10 - Part 1 - Thermal Diffusivity

- D. Salmon, G. Roebben, A. Lamberty, R. Brandt: Certification of thermal conductivity and thermal diffusivity up to 1025 K of a glass-ceramic reference material BCR-724; Report EUR 21764 EN (2007)

- W.J. Parker, R.J. Jenkins, C.P. Butler, G.L. Abbott: Flash Method of Determining Thermal Diffusivity, Heat Capacity, and Thermal Conductivity; Journal of Applied Physics 32 (9): 1679-1684 (1961)