07.10.2021

![]()

Kalibrierung von dynamischen Gasmischern und Gas - Massenstromreglern im unteren Durchflussbereich

Dr. Frank Monshausen , QCAL Messtechnik GmbH

Das Problem

Die meisten dynamischen Gasmischer arbeiten mit Durchflussreglern, um definierte Gasgemische zu erzeugen. QCAL Messtechnik verwendet thermische Massendurchflussregler (MFC) von verschiedenen, namhaften Herstellern. Diese MFCs sind zuverlässig kalibriert, was durch ein Hersteller-Kalibrierzertifikat nachgewiesen wird, das rückführbar auf nationale Normale sein sollte.Diese Kalibrierungen sind jedoch beschränkt:

Zum einen auf eine begrenzte Anzahl von Gasen, nämlich Standardgase wie Luft, Stickstoff, Wasserstoff, Kohlenstoffdioxid, Methan, Propan, Argon, Helium usw. Für viele andere Gase, beispielsweise Sauerstoff, und insbesondere für korrosive Gase (SO2, H2S, Ammoniak usw.) sind keine Kalibrierlabore bekannt, die eine DAkkS- Kalibrierung oder eine vergleichbare Kalibrierung durchführen können.

Um dieses Problem zu umgehen, verwenden viele Hersteller Umrechnungsfaktoren oder Algorithmen, die je nach Hersteller unter verschiedenen Bezeichnungen wie MultiGas oder MultiFlow auf dem Markt sind. Diese Algorithmen sollen - meistens auf einer Kalibrierung mit Luft oder Stickstoff basierend - die Durchflüsse anderer Gase berechnen. Für diese Methoden werden von den Herstellern jedoch keine Messunsicherheiten angegeben. Sie führen deshalb zu unberechenbaren Messunsicherheiten bei Verwendung von Gasen, für die der Regler nicht kalibriert wurde.

Die zweite Einschränkung ist ein begrenzter Durchflussbereich. Als Gebrauchsnormal für den Massenstrom von Luft wird ein Sensor verwendet, der auf den niedrigsten verfügbaren und von der DAkkS zertifizierten Durchfluss von 0,65 NmL/Minute kalibriert ist. (NmL/Minute = cm³/60s bei 0°C und 1013 hpa).

Für andere Gase wie Stickstoff, CO2 etc. liegt die Grenze für den niedrigsten verfügbaren Durchfluss noch höher. Das bedeutet, dass der Massendurchflussregler (Mass flow controller, MFC) ohne zusätzliche Kalibrierung nur in einem begrenzten Regelbereich eingesetzt werden kann, da der Bereich der kleinen Flüsse nicht rückführbar kalibriert ist. In Tabelle 1 ist ein Beispiel dargestellt.

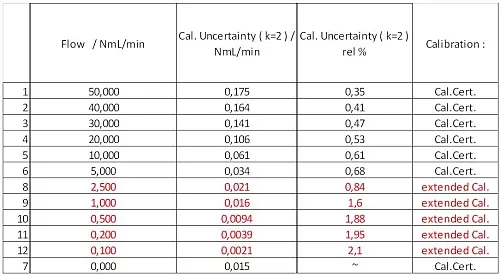

Tab.1: die roten Daten wurden durch eine erweiterte Kalibrierung der QCAL Messtechnik ermittelt

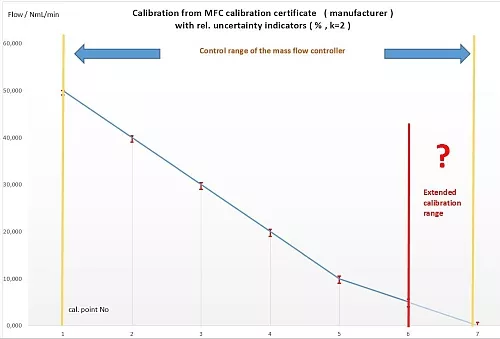

Abb.1: Kalibrierung aus dem MFC-Kalibrierschein des Herstellers mit Indikatoren für eine relative Unsicherheit

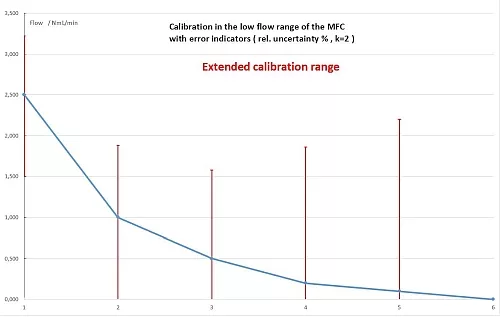

Abb 2: Kalibrierung im unteren Durchflussbereich des MFC mit Fehleranzeigen

Zwei Methoden für Gas - Low-Flow-Kalibrierungen

Für Umrechnungen der Gaseigenschaften wurde die NIST-Software REFPROP verwendet. Die Berechnung der Messunsicherheiten erfolgte mit Hilfe der Software QMSys GUM Professional.

Methode 1: der Milligascounter MGC

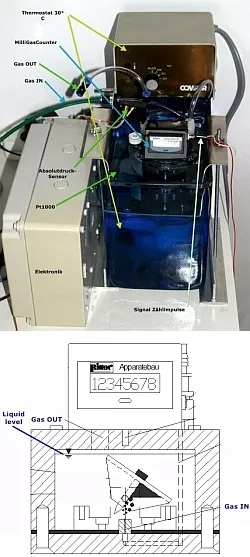

- Abb.3 (oben): MilliGasCounter mit Tempera-

tur und Druckmessung, in einem thermo-

statisierten Umwälzbad

Abb. 4 (unten): Ritter Apparatebau GmbH,

Funktionsprinzip

QCAL Messtechnik hat diese Methode durch Vergleich mit Low-Flow-Sensoren validiert, die für das Standardgas Luft gemäß den Vorgaben der DAkkS mit einem Mindestfluss von 0,655 NmL/in (Messunsicherheit 0,0028 NmL/min (k=2)) kalibriert wurden. Der MGC hat eine kalibrierte volumetrische Kammer von ca. 3 cm³ im Inneren, die mit dem Gas bei einem konstanten Gas-Massenstrom gefüllt wird. Wenn diese Kammer mit Gas gefüllt ist, wird die Kammer gekippt und der MGC erzeugt ein Signal, das als Anzahl der Kipp-Vorgänge (N) aufgezeichnet wird.

Da der MGC eine volumetrische Messung verwendet, ist es notwendig, die Temperatur T und den Druck P des Gases zu messen. Der Gasdurchfluss Vi(T,P) wird berechnet aus Gleichung 1:

Vm: Volumen der Messkammer Messkammer in cm³, kalibriert durch den Hersteller.

N: Anzahl der Kipp-Vorgänge, Quelle: Signalausgang des MGC.

t: Zeitdifferenz in s, Quelle: vom Mikrocontroller (Quarz 16 MHz)

T: Temperatur in °C, Quelle: Temperatursensor Pt1000 mit Messwandler

P: Absolut-Druck in hPa, Quelle: Drucksensor am Gasausgang

Der Gasfluss Vi (T,P) wird mit der REFPROP-Software auf den Normalfluss bei 0°C und 1013,25 hPa umgerechnet.

Bei Verwendung der wässrigen Sperrflüssigkeit ist es zusätzlich erforderlich, den Wasserdampf-Partialdruck zu berücksichtigen, bei Verwendung von SILOX (synthetisches Öl - Polydimethylsiloxan) wird der Partialdruck vernachlässigt, da er kleiner als 1 hPa ist.

Es ist sehr wichtig, die Gaslöslichkeit der Gase zu berücksichtigen, daher gilt:

- Es muss eine geeignete Sperrflüssigkeit verwendet werden. Im Beispiel werden zwei verschiedene MGCs verwendet, einer mit einer Sperrflüssigkeit auf Wasserbasis, der andere mit SILOX als Sperrflüssigkeit.

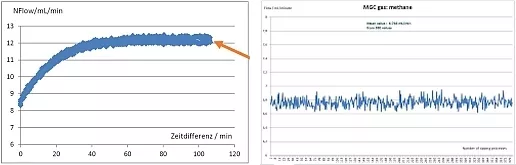

- Vor Beginn der Messungen muss das Gleichgewicht von Sättigungszustand und Ausgasung am Gasausgang abgewartet werden. Das Erreichen dieses Zustands ist aus den Messdaten in Abbildung 5 ersichtlich. Alle gemessenen Größen sind rückführbar auf nationale Standards.

Abb. 5 (links): Gleichgewichtszustand von Sättigungszustand und Ausgasung (Pfeil).

Abb.6 (rechts): Ermittlung des Mittelwertes

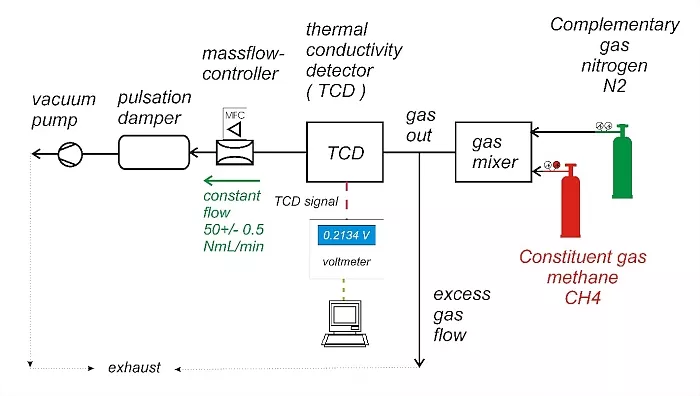

Methode 2: Messungen des Gasdurchflusses durch Messung der Gaskonzentration eines binären Gasgemisches

Diese Methode erfordert zum einen einen MFC für Stickstoff oder Luft als Grundgas, der rückführbar kalibriert ist. Hierfür sind Gasflüsse ab 10 NmL/min ausreichend. Diese Kalibrierungen sind ohne großen Aufwand verfügbar.

Zum anderen braucht es einen Gasanalysator für das beigemischte Gas, dessen Gasflüsse bestimmt werden sollen. Der Gasanalysator muss einen geeigneten Messbereich haben.

Ein Beispiel für einen Messaufbau ist in Abbildung 7 dargestellt. Der Gasmischer mischt die beiden Komponenten, so dass man am Gasausgang ein binäres Gemisch erhält. Als Gasanalysator dient ein Wärmeleitfähigkeitsdetektor (TCD). Der Durchfluss durch den TCD wird konstant gehalten, da das Signal des TCD vom Gasfluss durch den TCD abhängt. Der TCD, der auf Mischungen aus Stickstoff und Methan kalibriert wurde, misst die Gaszusammensetzung als Volumenprozent Methan (CCH4) in Stickstoff.

Die Unbekannte NFlowDUT kann dann berechnet werden mittels Gleichung 2:

Diese Methode kann auch verwendet werden, wenn der MFC für das Beimengungs-Gas in einem hohen Durchflussbereich kalibriert ist, aber nicht im niedrigen Durchflussbereich. In diesem Fall kann der Gasanalysator anhand der High-Flow-Daten kalibriert werden. Die Low-Flow-Daten können durch Änderung des Gasflusses des Grundgases (Stickstoff oder Luft) gemessen werden.

Abb.7: Beispiel für einen Messaufbau. Der Gasmischer (gas mixer) besteht aus zwei Durchflussreglern MFC1 und MFC2.

1. MFC1 regelt den Durchfluss von Stickstoff (complementary gas N2 ,Grundgas, NFlowN2).

Der Durchfluss und seine Messunsicherheit sind genau bekannt, sie werden in einem Kalibrierschein dokumentiert.

2. MFC2 regelt den Durchfluss von Methan (constituent gas CH4, Zusatzgas, NFlowDUT).

Der Durchfluss und seine Messunsicherheit sind unbekannt.

(NFlow = Norm-Volumenstrom, Volumenstrom bei 0°C und 1013,25 hPa)

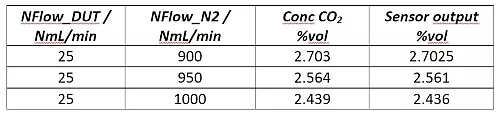

Zunächst muss der Sensor kalibriert werden: niedrigster Fluss, bei dem der MFC2 kalibriert ist (NFlowDUT) für CO2 = 25 NmL/min. Der MFC1 (von N2) ist zwischen 10 und 1000 NmL/min kalibriert. Der CO2-Sensor kann im Bereich zwischen 2,439 und 2,703 Vol% CO2 kalibriert werden (Tabelle 2).

Tab.2: Kalibrierung des Sensors

Steigung = 0,98919524

Nullpunkt = 0,029840303

Bestimmtheitsmaß der Regression: 0,9999624

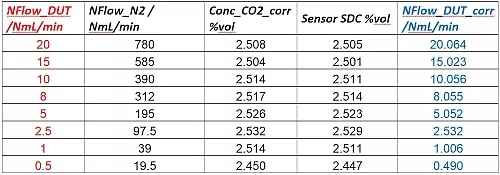

Anschließend wird für die Bestimmung der Low-Flow-Daten für MFC2 eine Matrix erstellt. Die Zielkonzentration wird auf 2,5 Vol% CO2 gesetzt. Die korrigierten Werte für die Norm-Volumenströme NFlowDUTcorr werden aus Gleichung 2 berechnet (Tabelle 3).

Tab.3: Kalibrierdaten aus Konzentrationsmessungen: Referenzdaten (blau) und vom MFC ausgegebene Werte (rot)

Mit dieser Methode erhält man so eine Kalibriertabelle für den niedrigen Gasflussbereich und erweitert damit den vom Hersteller zur Verfügung gestellten Flussbereich.